Bases geometricas y tecnologicas

¿Por qué estudiar las bases geométricas y tecnológicas?

El estudio de bases geométricas y tecnológicas

permite conocer el manejo del sistema coordenado, los puntos de referencia que se deben tener en cuenta en el proceso de mecanizado, las compensaciones de herra-mienta y un aspecto muy importante que es el cero de piezao cero de programa.

|

|

Sistemas coordenado cartesiano

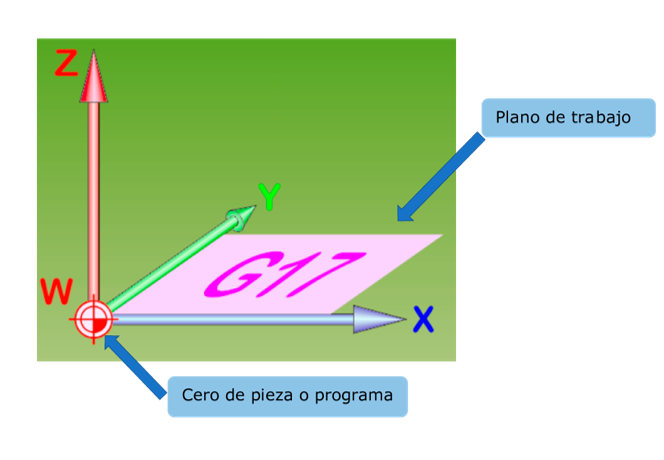

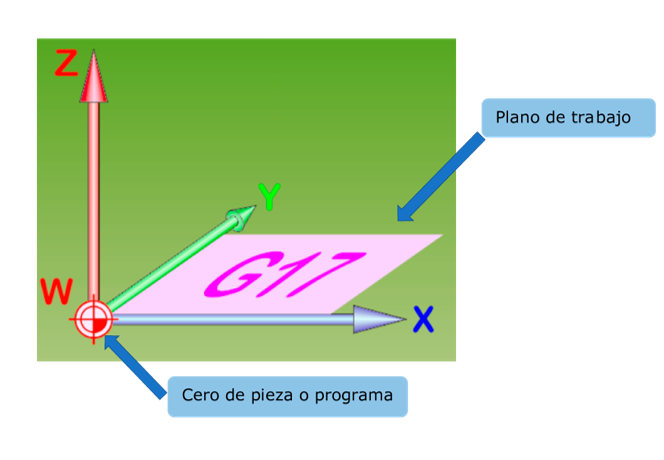

En el proceso de mecanizado, generalmente debe mecanizarse el contorno de la pieza, entonces se necesitan puntos de referencia comunes entre la maquina y el programa en el contexto de un sistema de coordenadas cartesiano, su estructura está definido por la norma ISO 841.

Sistema coordenado cartesiano se utiliza para ubicar posición exacta del punto centro de la herramienta de corte en el plano de trabajo en este caso en plano X Y identificado por el comando preparatorio G17.

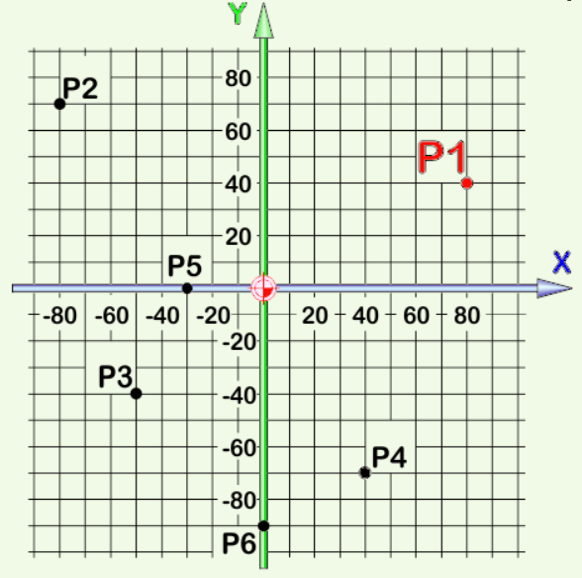

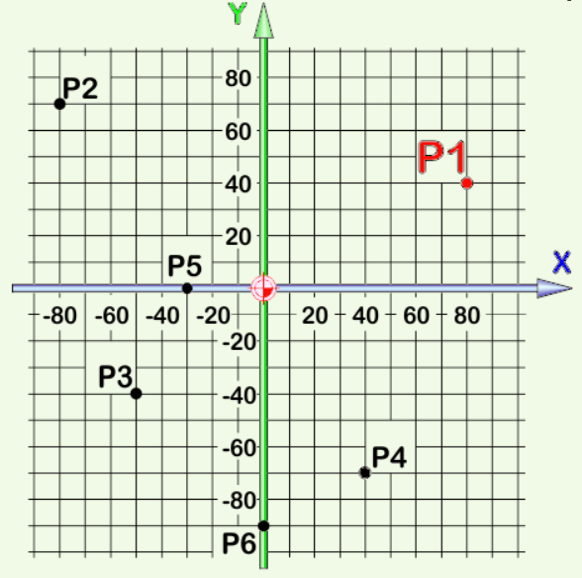

Veamos un ejemplo de ubicación de puntos en el plano cartesiano.

El punto P1, se ubica en el I cuadrante, todos los puntos ubicados en este cuadrante tendrán signo positivo, por lo tanto el punto P1 tiene las siguientes coordenadas: (80, 40); los puntos que se ubiquen en el II cuadrante tendrán signo negativo en la coordenada en X y signo positivo en la coordenada Y; los puntos ubicados en el III cuadrante tendrán signo negativo en ambas coordenadas y los puntos ubicados en el IV cuadrante tendrán signo positivo en las coordenadas de X y signo negativo en las coordenadas de Y.

Complete las coordenadas cartesianas que faltan

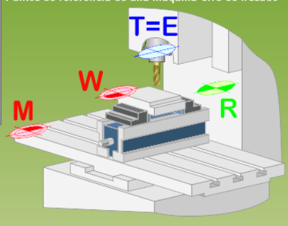

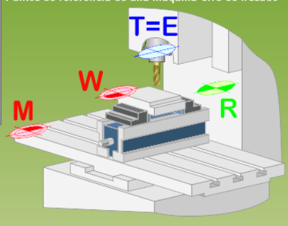

Puntos de referencia en la maquina CNC

|

El punto Cero de máquina, es el origen del sistema coordenado de la máquina, está definido por el fabricante y no se puede modificar, generalmente se ubica en la esquina inferior izquierda de la mesa de la máquina.

|

|

El punto de referencia de máquina, cada máquina herramienta cnc cuenta con un sistema de medición incremental por lo tanto necesita definir una referencia para calibrar dicho sistema; este punto es fundamental en la operación de la maquina por lo tanto cada vez que se energiza la maquina se debe ir al punto de referencia y el controlador calcula las distancias del cero de maquina al punto de referencia asignado a la maquina.

|

|

El punto cero de pieza o cero de programa, es el origen del sistema de coordenadas de la pieza, este punto lo decide el programador teniendo en cuenta las condiciones de producción y fundamentalmente el acotado de la pieza que se va a mecanizar.

|

|

El punto de referencia del portaherramienta T o punto de ajuste de herramienta, todas las medidas de longitud de herramienta de corte se miden con respecto a este, el cual se ubica en el centro del husillo de la máquina. Todos los movimientos de la máquina están relacionados al punto de referencia de herramienta. La compensación de longitud de herramienta se utiliza cuando se puede medir con exactitud las alturas de las diferentes herramientas que se requieren en el proceso de mecanizado, de lo contrario no se hace uso de ese procedimiento.

|

|

|

Compensaciones de longitud de herramienta

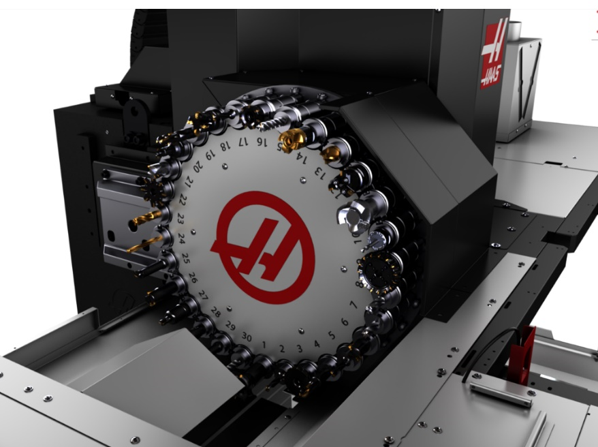

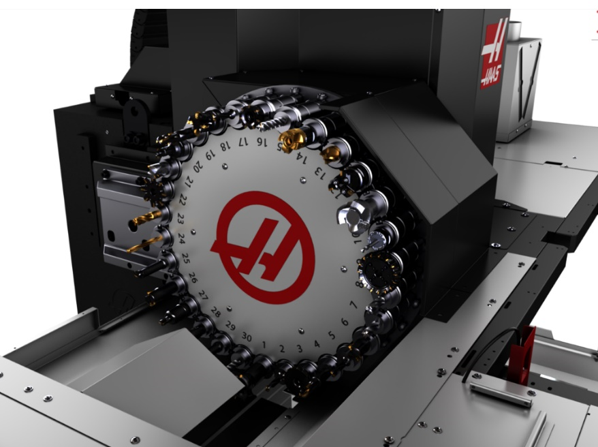

En un centro de mecanizado VMC (centro de mecanizado vertical), existe la posibilidad de realizar cambios automáticos de herramientas de corte, de acuerdo a la estrategia de mecanizado que se haya programado, entonces debe considerar que todas las herramientas no tienen las mismas dimensiones, por lo tanto, para evitar un choque de herramientas, el controlador calcula automáticamente estas diferencias de longitud de herramienta, con el siguiente bloque de programación: G43 Z5. H01 (H se acompaña de los dígitos que hacen alusión al número de herramienta que se utiliza) el controlador ya considera la longitud de herramienta que debe compensar.

|

Revolver de herramientas de corte que se utilizan en un centro de mecanizado, cada herramienta tiene dimensiones diferentes.

|

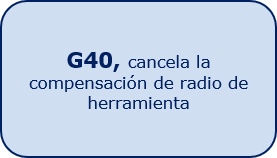

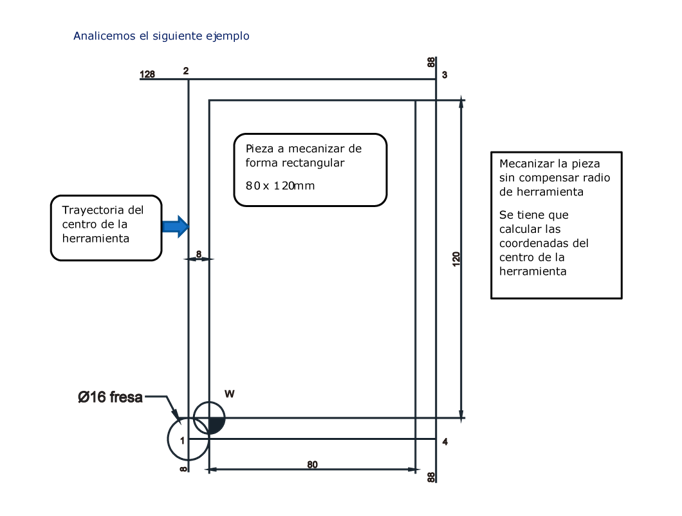

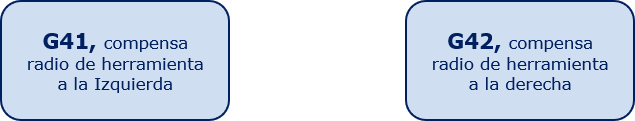

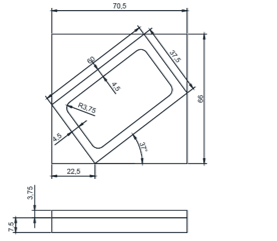

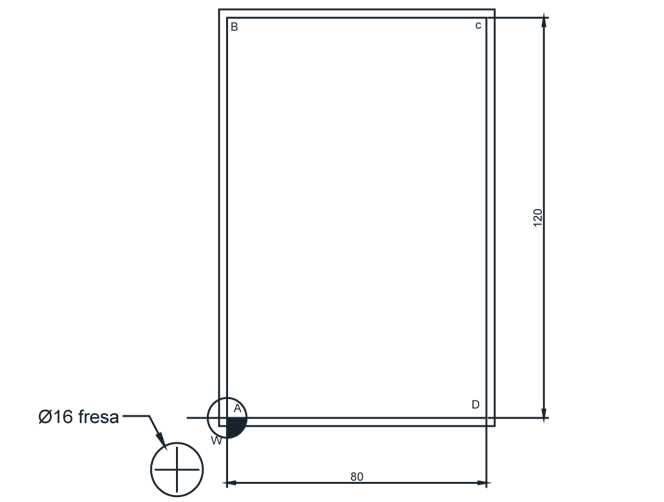

En los procesos de mecanizado de contornos externos e internos se tiene un plano taller de la pieza que sea va a fabricar con su respectivo acotado, entonces para mecanizar la pieza sin necesidad de programar las coordenadas del centro de la herramienta se programa las coordenadas del contorno de la pieza compensando el radio de la herramienta, entonces el controlador de la fresadora calcula la distancia que debe corregir el radio de la herramienta para esto se utilizan los comandos preparatorios.

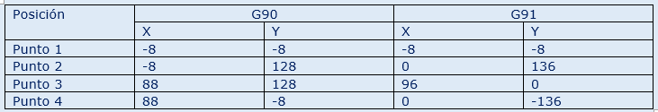

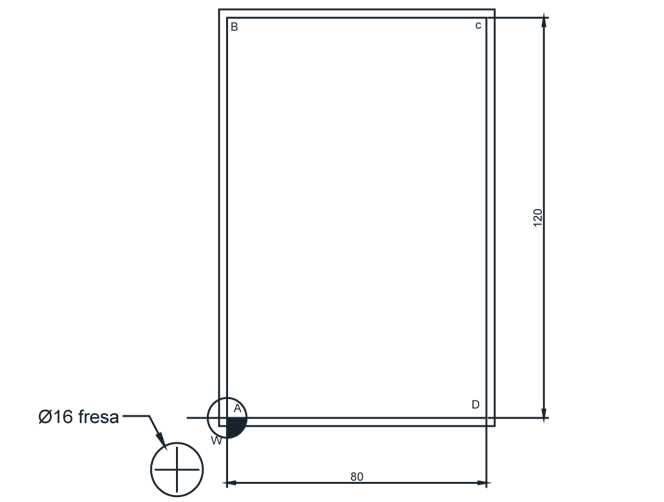

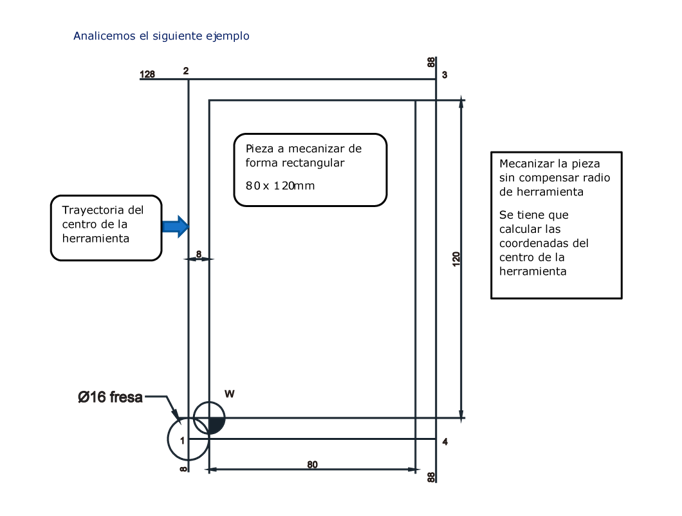

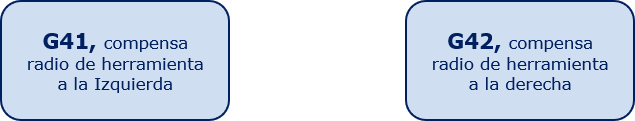

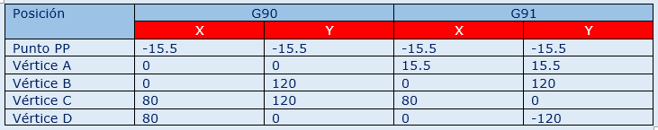

Realizamos la siguiente tabla de posición de la herramienta, considerando que no hay compensación del radio de herramienta.

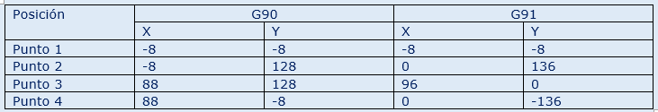

En el proceso de mecanizado por arranque de viruta, es importante considerar el sentido de giro de la herramienta y el avance de la mesa para lograr la estrategia de mecanizado CLIMB.

|

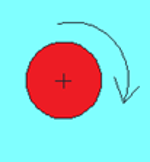

La herramienta gira a la derecha vista desde arriba (cabezal de la maquina).

|

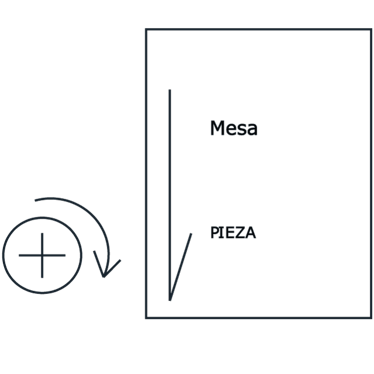

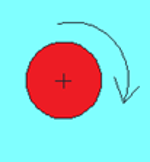

La pieza se fija a la mesa de la máquina, entonces la mesa debe moverse en el mismo sentido de giro de la herramienta.

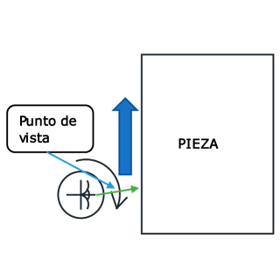

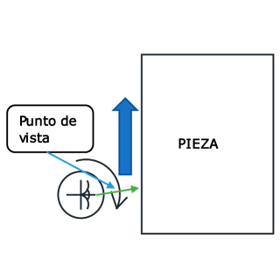

Para determinar si selecciono G41 o G42, hay que mirar desde la herramienta a la pieza y determinar si me desplazo con la herramienta a la izquierda o derecha, manteniendo fija la pieza.

|

El observador está dentro de la herramienta y mira a hacia la pieza, al bajar la mesa la fresa va hacia arriba, entonces desde el punto de vista de la herramienta, esta se mueve hacia su mano izquierda por lo tanto debe elegir G41 compensa el radio de herramienta a la izquierda.

|

Compensación del radio de herramienta

Analicemos los siguientes casos de mecanizado, compensando el radio de herramienta de la herramienta a la izquierda, para determinar si se utiliza G41 o G42 se debe observar desde la herramienta a la pieza, por lo tanto la herramienta va desde el punto de partida al vértice A y luego al B, C, D y A.

Entonces para mecanizar la pieza compensando el radio de herramienta se tienen las siguientes coordenadas:

Por lo tanto, cuando se mecaniza compensando radio de herramienta, no debo realizar cálculos de la posición del centro de la herramienta, únicamente se consideran las coordenadas de los vértices de la pieza considerando las dimensiones que ella tiene

Casos de mecanizado compensando radio de herramienta

CASO 1

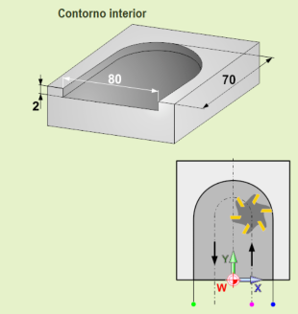

Compensar radio de herramienta a la izquierda, se debe utilizar G41.

|

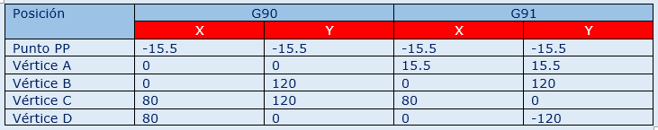

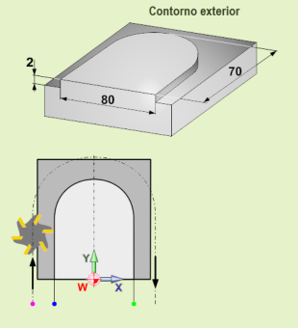

En el mecanizado del contorno externo, si hacemos el ejercicio de observar desde la herramienta podemos verificar, la herramienta se moverá en dirección de la mano izquierda.

|

|

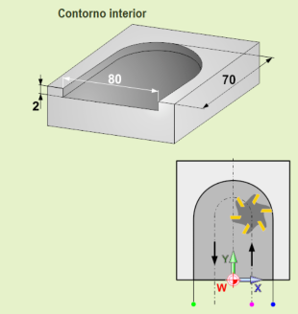

Mecanizando el contorno interno y teniendo en cuenta el movimiento de la herramienta, observando la pieza se detecta que se mueve hacia la dirección de su mano izquierda.

|

CASO 2

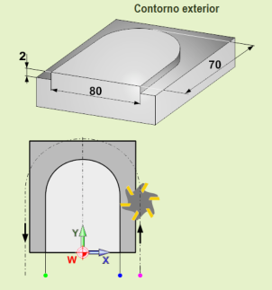

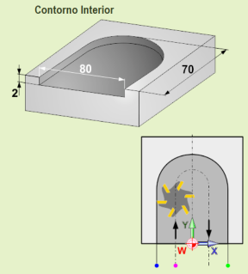

Compensar radio de herramienta a la derecha, se debe utilizar G42.

|

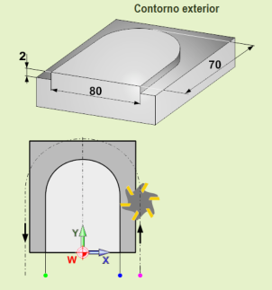

Mecanizado externo, observe la flecha del desplazamiento de la herramienta y mire desde la herramienta a la pieza, el movimiento de la herramienta es en dirección de su mano derecha.

|

|

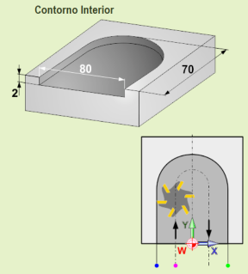

Mecanizado interno, observe la flecha del desplazamiento de la herramienta y mire desde la herramienta a la pieza, el movimiento de la herramienta es en dirección de su mano derecha.

|

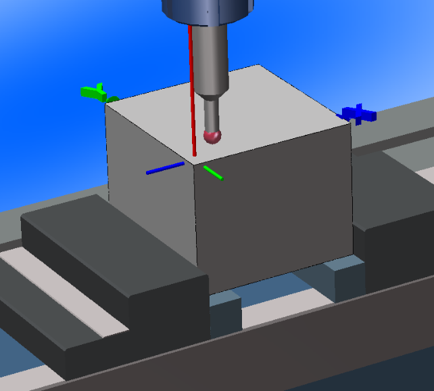

Cero de Pieza

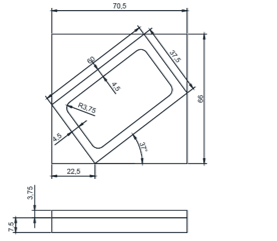

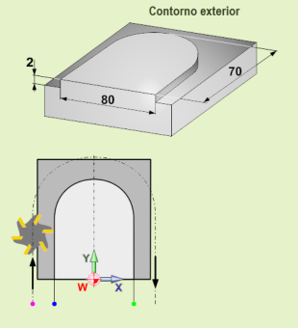

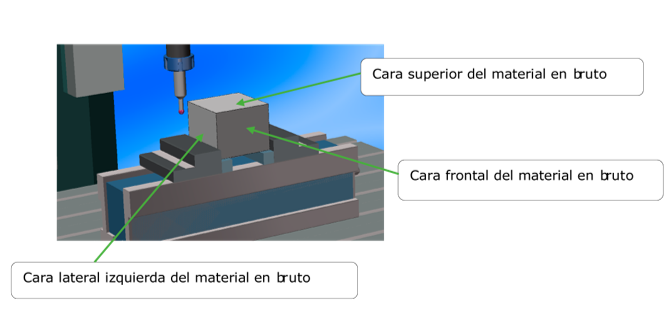

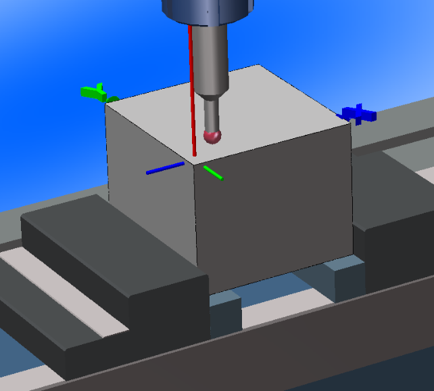

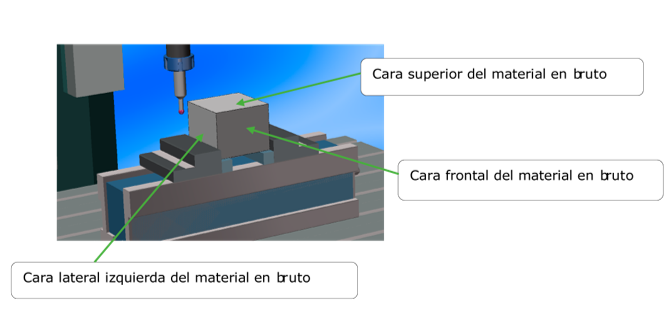

En el proceso de encontrar el cero de pieza o programa, se debe tocar con un palpador o con la herramienta las caras del material en bruto, si se va a determinar el cero en el eje X, se toca la cara lateral izquierda del material, luego se levanta la herramienta, y se desplaza el valor del radio del palpador más la sobremedida (tolerancia de: 2.5mm), y se introduce el valor de la coordenada de X en la memoria del controlador, teniendo en cuenta los 6 posibles ceros: G54, G55, G56, G57, G58, G59; el mismo proceso se sigue con el eje Y, tocando la cara frontal; el cero de pieza en el eje Z es para cada herramienta que se utilice , se toca la cara superior y se considera 1mm de sobremedida para cada herramienta, ya no se utiliza el palpador.

Hay que tener en cuenta que la pieza sujetada en la prensa es una pieza en estado bruto ( sin mecanizar) por lo general se da 2.5mm de tolerancia en cada cara lateral de la pieza, en las caras superior e inferior se da 1mm, entonces cuando se va a posicionar el cero de programa se acostumbra introducir el cero de pieza dentro de la pieza en bruto, los valores estimados de tolerancia, es decir 2.5mm en cada cara lateral ( X y Y) y en el eje Z 1mm dentro de la pieza.

|

Observe como quedaría el cero de programa o pieza, esta ubicado dentro de la pieza, en la esquina superior izquierda.

|

Para terminar

Para terminar

Las bases geométricas y tecnológicas son muy importantes para seleccionar la estrategia de mecanizado mas adecuadas dependiendo de la trayectoria que va a seguir la herramienta y la facilidad de obtener las coordenadas del centro de la herramienta o contorno de la pieza.

Para terminar

Para terminar